MAPPER:高通量无掩模光刻技术

自2002年以来,人们对于使用大规模并行电子束光刻技术制造集成电路重新燃起了兴趣。新的制造方法,即MEMS制造技术,为制造具有多个电子束的设备提供了可能性。这是有必要的,因为在一定的分辨率下,由于库仑相互作用,每个电子束的最大允许电流是有限的,因此生产率也是有限的。基于MEMS制造技术,MAPPER Lithography设计了一台具有13,000条电子束的大规模并行电子束光刻机。所有这些电子束都能够单独开启和关闭。本文将阐述该设计及其背后的驱动力。此外,MAPPER还建造了一个拥有110条并行电子束的技术演示设备。这个演示设备具备所有必要的功能,以展示MAPPER概念的可行性。这项光刻技术的验证工作已于2007年实现,本文将展示相关成果。

对于电子束光刻系统来说,吞吐量是一个挑战。众所周知,可以获得非常高的分辨率。在抗蚀剂中已经展示了10纳米的图像,并且使用替代技术已经展示了3纳米的分辨率。此外,商业上可用的扫描透射电子显微镜(STEM)可以制作出0.1纳米的探针大小。然而,在所有这些系统中,主要挑战是保持吞吐量。

为了能够解释MAPPER概念,使用了来自ITRS路线图的45nm半间距(half pitch)的要求。此外,目标吞吐量是每小时十片300mm晶圆。

MAPPER概念的关键在于解决电子束光刻系统的高分辨率和高吞吐量之间的平衡问题。尽管电子束光刻技术能够实现极高的分辨率,但要实现商业化生产,就必须能够处理大量的晶圆,这就需要高吞吐量。MAPPER公司试图通过其独特的多电子束直接写入技术来解决这一挑战,该技术能够同时使用超过13,000个电子束进行图案化,从而大幅提高生产效率。

ITRS(国际半导体技术发展路线图)是一个行业标准,它定义了半导体制造技术的未来发展方向。45nm半间距是ITRS路线图上的一个目标节点,意味着在那个时间点,技术应该能够实现45nm的特征尺寸。

由于吞吐量是主要挑战,因此选择在散粒噪声限制模式下操作该设备。假设允许10%(3σ)的总剂量变化,决定允许为散粒噪声分配5%(3σ)的预算量。根据泊松统计,5%(3σ)意味着每个像素或在这个情况下每个45x45nm2的区域内需要沉积4000个电子。这相当于30μC/cm2的剂量。为了计算总电流,假设在晶圆上有69个(26mm x 33mm)曝光区域,并且在一些电子束失效的情况下进行双重(冗余)扫描策略。若要达到每小时15片晶圆的处理能力,不包括额外时间开销,晶圆上的所需电流为150μA。150μA对于电子束系统来说是非常大的电流。相比之下,SEM中的典型束流是15nA。

此外,对于45nm分辨率,典型的最大电流是0.2μA。这意味着必须设计一个系统,将总电流分配到多个电子束上,每个电子束的最大电流为0.2μA。

从ITRS中可以看出,对准预算量是8nm。如果在晶圆上需要150μA时,沉积在晶圆上的总功率是电流和加速电压的乘积,即5 kV时为0.75瓦,100 kV时为15瓦。为了满足对准要求,选择了一个低加速电压,即5 kV。

1、散粒噪声限制:意味着系统的性能受到电子束中电子数量的随机波动的限制。

2、泊松统计:用于描述稀有事件的概率分布,这里用来估计电子在像素点上的分布。

3、像素点剂量:每个像素点需要沉积的电子数量,以确保足够的图案分辨率和质量。

4、总电流计算:基于在晶圆上的场数和扫描策略,计算达到所需吞吐量所需的总电子束电流。

5、电子束电流比较:与典型扫描电子显微镜(SEM)中的电子束电流相比,MAPPER概念要求的电流大得多。

6、对准预算量:在光刻过程中,图案对准的允许误差范围。

7、加速电压选择:为了满足对准精度要求,选择了较低的加速电压,以减少在晶圆上沉积的总功率。

8、电子发射源:用于产生电子束的设备,对于光刻系统来说,稳定性是关键。

9、热发射源:通过加热来释放电子的设备,是当前光刻应用中唯一足够稳定的发射器类型。

10、亮度:电子源的一个重要参数,指的是单位面积和单位立体角内发射的电子流密度,对于提高每个电子束的电流和整体吞吐量至关重要。

2.2 电子源和所需电子束数量

近期对不同的电子发射源和发射器阵列进行了重新研究。然而,目前唯一足够稳定(即随时间变化的电流变化小于1%)以适用于电子束光刻应用的是(单个)热发射器。

在多束光刻系统中,要实现高吞吐量,电子源有两个方面的特性是非常重要的:

1. 电子源发射的总电流。这必须大于所需150μA乘以电子光学镜筒中损耗因子后所得到的电流。

2. 电子源的(有效)亮度。这应尽可能高,以便最大化每个电子束的电流,从而最大化整体吞吐量。

2.3 所需数据速率与电子束切换机制

为了计算切换13,000条电子束所需的数据速率,我们使用在晶圆上的单个曝光区域的大小:26mm x 33mm。出于剂量控制边缘定位和线宽粗糙度(CDu)的考虑,选择能够每个CD元素有20 x 20像素。。对于45nm的线宽,这意味着每个线宽元素有400个2.25nm的像素。因此,每个曝光区域的总像素数为1.7×1014。根据2.1节,曝光一个区域所需的时间为1.7秒,因此总数据速率为每秒1014像素。如果将此数据速率分配给13,000条电子束,则每条电子束的数据速率为7.6 G像素/秒。

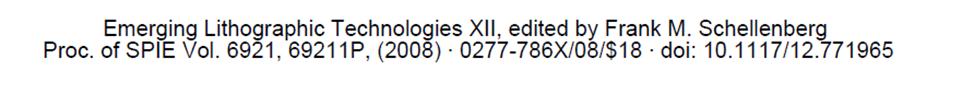

13,000条电子束按照电子光学狭缝的方式排列,如图1所示。这些光束以150微米的间距排列,使得如果从垂直于狭缝宽度为26mm的方向观察电子束,它们实际上相隔2微米。写入策略是在一个扫描阶段内完成整个曝光区域的曝光。从图1和图2可以看出,晶圆在电子光学狭缝(EO slit)下方从一端移动到另一端,这是通过晶圆移动台完成的。与此同时,所有电子束通过静电偏转器阵列集体偏移2微米,并且各个电子束独立地进行开关控制。通过这种方式,仅用一次扫描阶段就可以完成整个曝光区域的曝光。

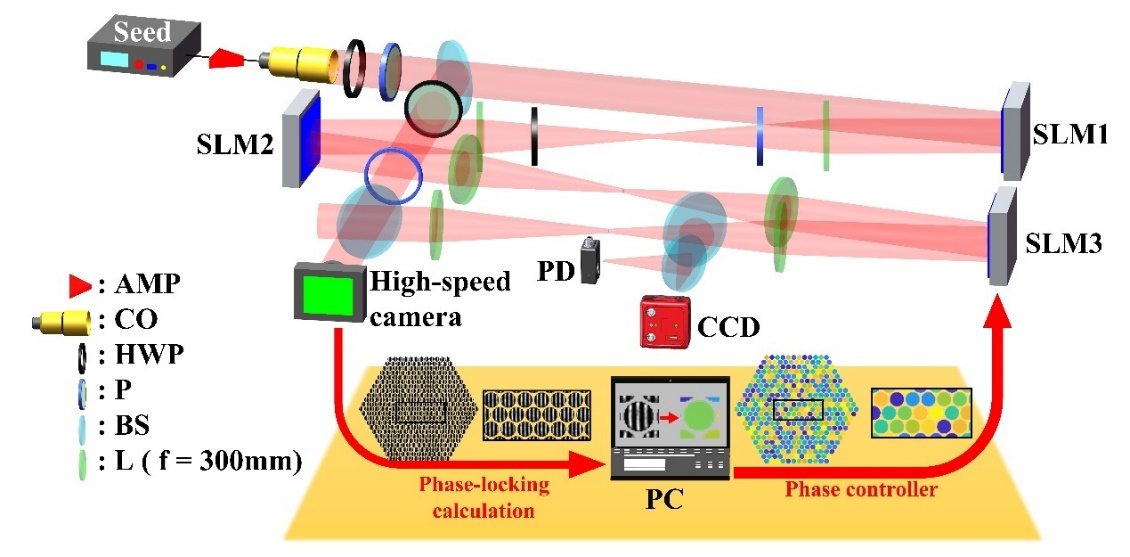

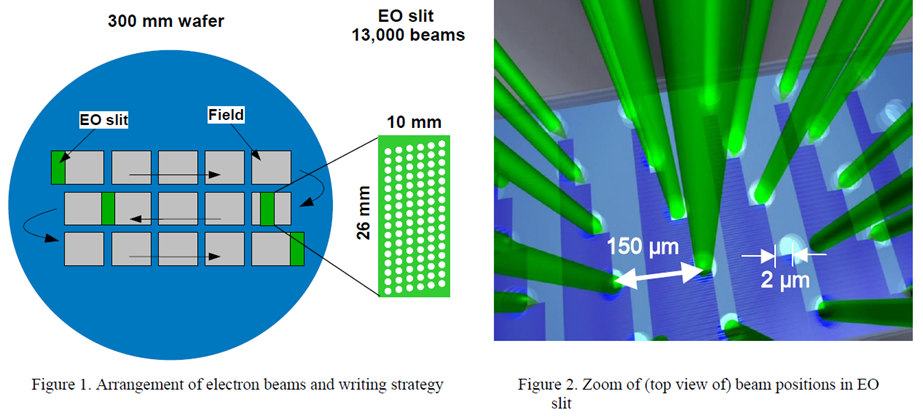

创建图1所示聚焦光点阵列所需的光学器件如图3所示。

电子束光刻系统的组成部分和工作原理,具体如下:

1. 高亮度阴极:系统包含了一个单独的高亮度阴极组成,运行在空间电荷限制下。这意味着阴极发射的电子束强度被控制在一个最佳水平,以保持电子束的质量和系统的性能。

2. 静电准直透镜(electrostatic collimator lens):使用静电准直透镜来创建一个准直的电子束。这种透镜通过电场的作用,将电子束聚集成很窄且平行的电子束。

3. 电子束分裂:经过准直透镜的单一电子束通过孔径阵列被分裂成13,000个电子束。孔径阵列包含多个小孔,每个小孔产生一个单独的电子束。

4. 中间聚焦平面:分裂后的电子束(称为束流)由聚光透镜阵列在中间聚焦平面上聚焦。这个平面是聚光透镜阵列形成的焦点,用于调整电子束的聚焦。

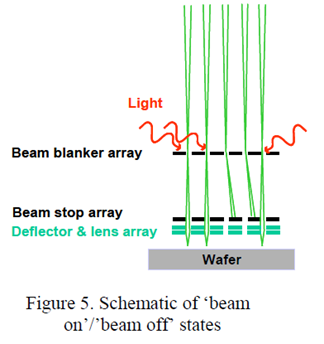

5. 电子束束闸阵列:在中间聚焦平面上放置有电子束束闸阵列,它可以将每个单独的电子束从清晰孔径上偏转开来,通过在电子束阻断阵列上的一个清晰孔径阻断电子,从而在晶圆上关闭电子束。

6. 电子束阻断阵列:用于实际阻断电子束的组件,防止电子束到达晶圆,当需要关闭某个电子束时使用。

7. 投影透镜阵列:经过电子束阻断阵列后,电子束被投影透镜阵列缩小并聚焦在晶圆平面上。这个阵列进一步调整电子束的聚焦,以适应在晶圆上的图案尺寸。

8. 偏转器阵列:在电子束阻断阵列和投影透镜阵列之间放置有一个偏转器阵列,它能够以6 MHz的频率和1nm的定位精度,使电子束在垂直于晶圆台移动方向上偏转2微米的范围。这个偏转器阵列允许电子束在晶圆上进行精确的扫描,以形成所需的图案。

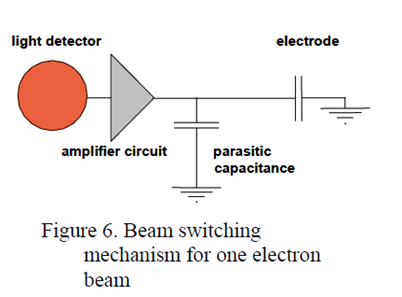

图6展示了切换单个电子束开/关的工作原理。在“光关闭”情况下,电极上有电压。电子通过电极时被偏转。如果光线照射到光探测器,即PIN光电二极管,这会移除电极上的电压,电子就可以不经过偏转地通过。

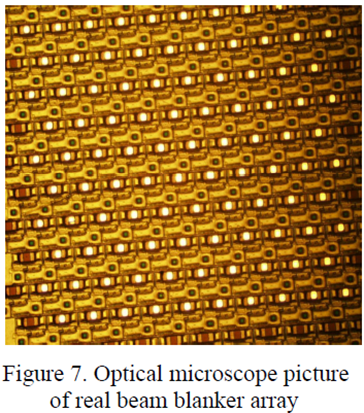

电子电路阵列(array of electronic circuit)是采用CMOS工艺制造的,并集成了光电二极管。之后,MAPPER使用干法刻蚀工艺在电极之间的晶圆上刻蚀孔洞。图7展示了在光学显微镜下拍摄的图片。

整个电子束束闸阵列的工作原理是通过光信号控制电子束的通断,实现对在晶圆上的图案的精确曝光。通过集成的光电二极管和精确的电压控制,可以高效地控制每个电子束,从而提高光刻的精度和吞吐量。

MAPPER基于之前内容中描述的概念,构建了一台110束电子束的技术演示设备。与概念描述的主要区别在于,晶圆并不是在电子束下方进行扫描,而是通过增加一个额外的偏转器来替代这一过程。

技术演示设备用于展示一个完全功能化的多束电子光学镜筒。图4展示的就是这样一个电子光学镜筒的照片。利用抗蚀剂(PR:Photo Resist)曝光来展示镜筒的功能性。PR曝光是在一个带有15x15mm²硅基板的目标物上进行,随后目标物被涂覆上抗蚀剂。我们直接在硅基板上使用了40nm厚的HSQ层。

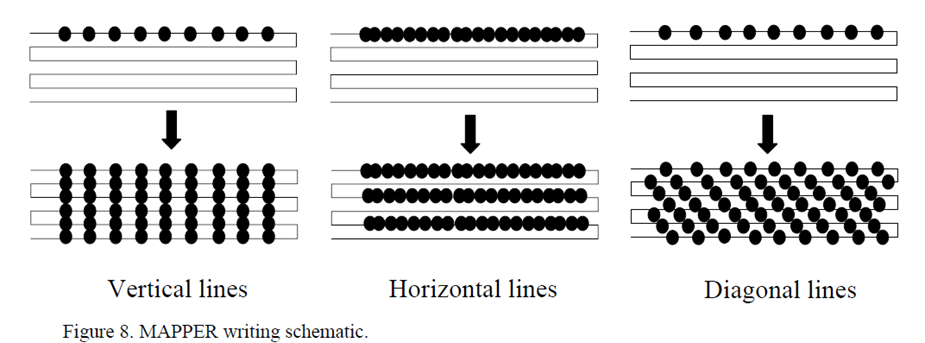

目标物被压紧至电子光学镜筒的底部,即投影透镜处。由于投影透镜(用于将电子束聚焦并投影到晶圆上的透镜)和目标物的机械公差,硅基板处于投影透镜的焦平面(投影透镜的焦点所在平面,硅基板位于此平面上以获得清晰的曝光图案)。在这个技术展示中,设计每个子束将写入水平、垂直或对角45nm密集线条的图案。这些图案通过抗蚀剂同时写入,每个子束由光学开关控制的束闸阵列单独控制开关时机。图8展示了所使用的写入策略(描述如何通过控制电子束来创建特定图案的方法)。子束在X和Y偏转器的作用下沿硅基板扫描,每个微束在恰当的时刻单独开关,以形成垂直、水平或对角的线条图案。

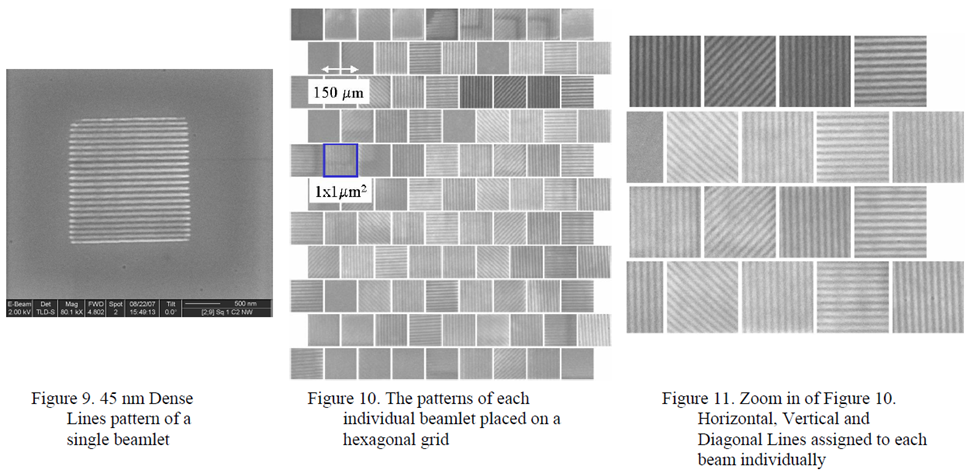

图9显示了由单个子束写入的水平密集线条图案的SEM图像。对于硅基板上每隔150微米的每个子束,都制作了类似的图像。从每个图像中裁剪出1x1μm²的区域,并以六边形网格排列,如图10所示。我们识别出了72个显示出45nm密集线条图案的子束。由于镜筒对中的原因,只有99个子束参与了硅基板的曝光,其中25个子束由于阵列末端效应出现了散焦现象,还有2个子束因为连接到束闸阵列的光纤断裂而无法正常工作。这一演示验证了之前所述的MAPPER多束电子光学概念的可行性。

下一步是使用抗蚀剂曝光来展示电子光学镜筒的性能。关键性能问题之一是束流间的关键尺寸均匀性(CDu:Critical Dimension Uniformity)。在晶圆上的束斑大小和每个束流的电流应该是相同的。我们通过确定每个束流密集线图案的线宽来测量均匀性。

以下是针对每个子束所拍摄的SEM图像分析的描述。为了确定线宽,我们在与线条长度垂直的方向上放置标尺来测量强度曲线。

首先,从每个子束得到的SEM图像中,选取代表性的区域进行分析。对于每一条线,使用图像处理软件在垂直于线条的方向上放置线性测量工具,以获取沿该线的灰度强度分布,即强度曲线。强度曲线的峰谷变化反映了线条的边界,通过对这些变化点进行识别,我们可以准确地测量出线条的宽度。

为了评估CDu,我们需要对所有72个成功展示45nm密集线条图案的子束进行上述测量。通过统计这些线宽值,计算其平均值、标准偏差和变异系数(CV,即标准偏差除以平均值的百分比),来量化不同子束间的线宽一致性。理想的CDu表现为所有子束形成的线条宽度几乎相同,即标准偏差和变异系数都非常小。

此分析不仅验证了电子光学镜筒在实际抗蚀剂曝光中的性能,还为后续优化提供了关键数据,比如调整电子束束流、束斑尺寸或改进束流控制策略,以进一步提升关键尺寸(CD)的均匀性,这对于集成电路制造的精度至关重要。

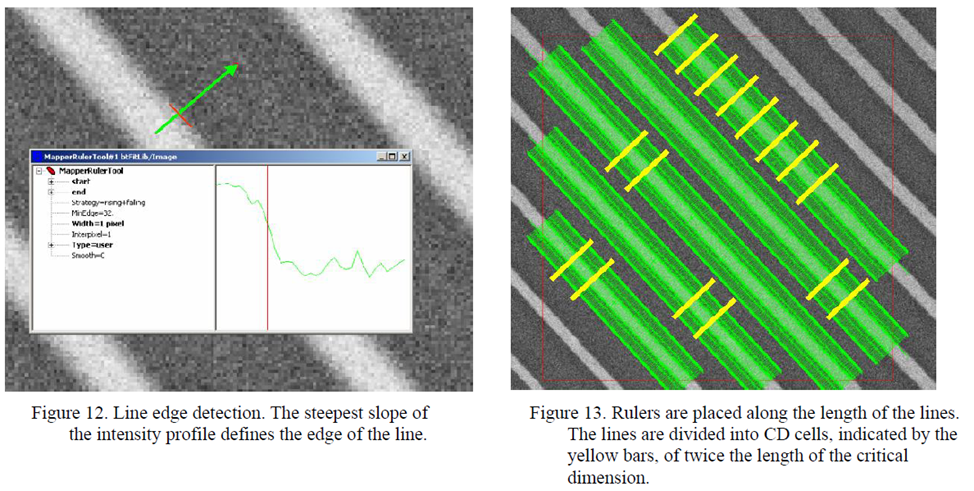

图12展示了一个SEM图像中放置在一条线段上的标尺(箭头所示)。插入图显示了沿该标尺长度方向的强度曲线。强度曲线的最陡斜率决定了线条的边缘,如插入图中的垂直线所示。随后,沿着线条的全长放置多个标尺,如图13所示。对于每个标尺,确定找到的边缘之间的距离。然后,对于线段中所有标尺(线段长度为线条关键尺寸CD的两倍,图13中多个这样的线段由条形标记指示)的测量结果取平均值。同一图像内这些CD单元格(线段)的标准差的三倍,我们称之为电子束内CDu(within-beam CDu),即单个子束内部的关键尺寸均匀性。

通过统计分析,量化了由于电子束的光斑形状、能量分布或其它因素引起的线宽波动,为评估和改善多束电子光刻系统的性能提供了重要的量化指标。

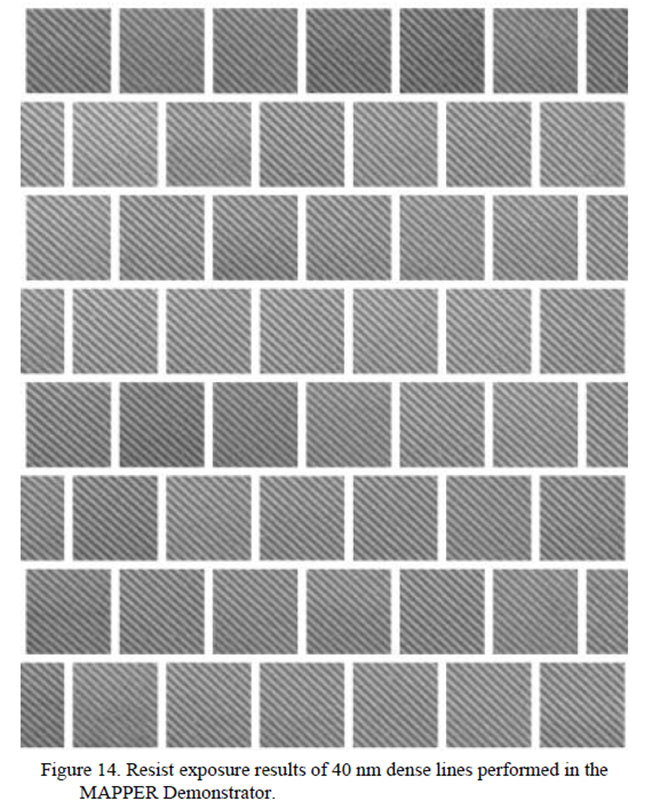

抗蚀剂曝光在双层抗蚀剂上进行,其中包括40nm的HSQ图形层和90nm的光刻胶底层。曝光后,HSQ层在TMAH溶液中显影,并作为掩模在氧气反应离子刻蚀机中进行刻蚀,将图案转移到光刻胶底层。然后,对每个子束进行SEM成像。再次从这些图像中裁剪出1x1μm²区域,并以六边形网格排列展示曝光结果,如图14所示。通过目视检查,可以看到每个子束产生的密集线条图案非常相似。

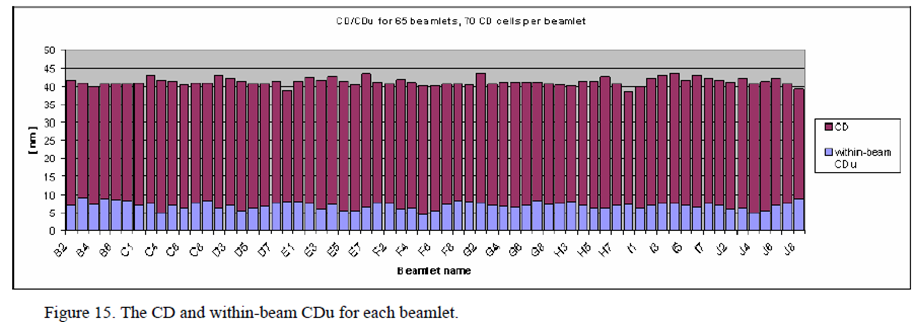

我们分析了65个相邻子束的SEM图像。对于每个子束,有70个CD单元格。这70个CD单元格的平均值即为该子束的CD,如图15所示,每个子束的CD。同样,图15也显示了这70个CD单元格的三倍标准差,即每个子束的电子束内CDu(within-beam CDu)。

典型的线宽变化应小于CD的10%,在此案例中即小于4nm。我们分析了两种类型的CDu,即:束内CDu和束间CDu(within-beam CDu and beam-to-beam CDu)。

束内CDu反映了单个子束内线条宽度的一致性,是评价单个子束质量的重要指标。而束间CDu则涉及不同子束之间线条宽度的一致性,对于实现整个曝光区域的均匀性至关重要。这两项指标共同决定了整个多束电子光刻系统的分辨率和重复性,是评估和优化系统性能的关键参数。

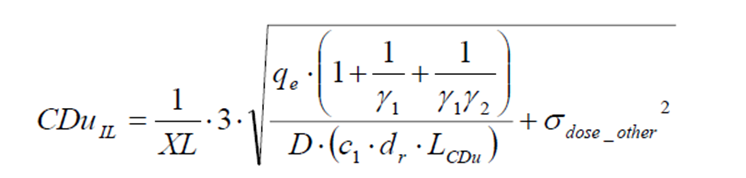

子束的线宽范围从38.5nm至43.6nm,平均线宽为41.3nm,其三倍标准差为3.2nm。这意味着束间的CDu优于CD的10%,即小于4nm(40nm的10%)。所有4550个CD单元格(来自65个子束,每个子束有70个单元格)的三倍标准差为7.7nm,但这包含了束内的CDu。束内的平均CDu为7.0nm,略高于所需的标准。这很可能是因为曝光宽容度不如预期,即束斑尺寸大于所需的31nm。我们测量了所有子束的束斑尺寸,发现为45nm。利用这个束斑尺寸和参考文献中给出的CDu计算公式:

CDu(束间)和CDu(束内)的计算对于理解和改善多束电子束光刻系统的性能至关重要。在实际应用中,降低束间CDu和束内CDu是提高印刷精度和重复性的关键。7.0nm的平均束内CDu虽然略高于理想值,但通过优化束流控制、光路设计或采用更先进的校正算法,有可能进一步减小这一值,从而达到或超越行业标准。束斑尺寸的测量结果(45nm)超出了设计要求(31nm),直接关联到了CDu的增大,这也是未来技术改进的一个明确方向。

利用参考文献中给出的曝光宽容度XL,γ1表示转化为真正对光刻胶曝光有贡献的入射电子的比例,γ2则是每个二次电子平均生成的系数,D是曝光剂量,LCDu是光刻胶的平均长度,c1是一个比例系数,通常取值为1.9。电子的电荷量由qe给出。

如果我们以45nm的束斑尺寸计算XL,采用65μC/cm2的剂量D,90nm的光刻胶平均长度LCDu,并使用γ的典型数值,我们计算得到的CDuIL(束内关键尺寸均匀性,考虑了光刻胶影响)为7nm。这与我们曝光实验中发现的束内CDu值非常吻合。

这些结果表明,多束系统能够满足束间关键尺寸均匀性的要求,即在高密度线条曝光中展现了良好的一致性,证明了多束电子光刻技术在实现高精度和高吞吐量制造方面的潜力。尽管束斑尺寸略大于理想值,但通过优化系统设计和工艺参数,仍能达到较高的成像质量和良好的CD控制,为集成电路制造的先进节点提供了可行的技术路径。

电子束光刻(EBL)是一种高度先进的技术,能够实现卓越的分辨率,能够实现高达10纳米抗蚀剂中的极高分辨率。EBL的主要限制——与其他图案化技术相比相对较低的吞吐量——已通过MAPPER Lithography引入的创新多束写入的方法有效解决。这一突破性概念围绕利用高亮度电子源,能够在晶圆表面发射大量电流,结合光开控制的关束闸阵列。该阵列能够精确控制众多子束流,从而显著提高工艺效率,同时保持EBL著名的卓越分辨率。

基于使用完全运行的电子光学镜筒进行的抗蚀剂曝光实验,证实了MAPPER多束策略的实用性和前景。值得注意的是,这些结果强调了该镜筒严格遵守束流间关键尺寸均匀性(CDU)的严格要求的能力。这是一个关键成就,因为它确保了在整个晶圆上一致的图案复制,这对于制造具有纳米级特征的先进半导体设备至关重要。

总之,成功演示满足严格CDU标准的多电子束镜筒不仅加强了多束概念的有效性,也为EBL在大批量制造环境中的更广泛实施指明了方向。通过克服吞吐量障碍,同时不损害分辨率或均匀性,这项技术为电子元件的持续小型化和性能提升铺平了道路,符合半导体行业不断要求的无情进步。

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。