激光风云——振镜扫描焊接系统

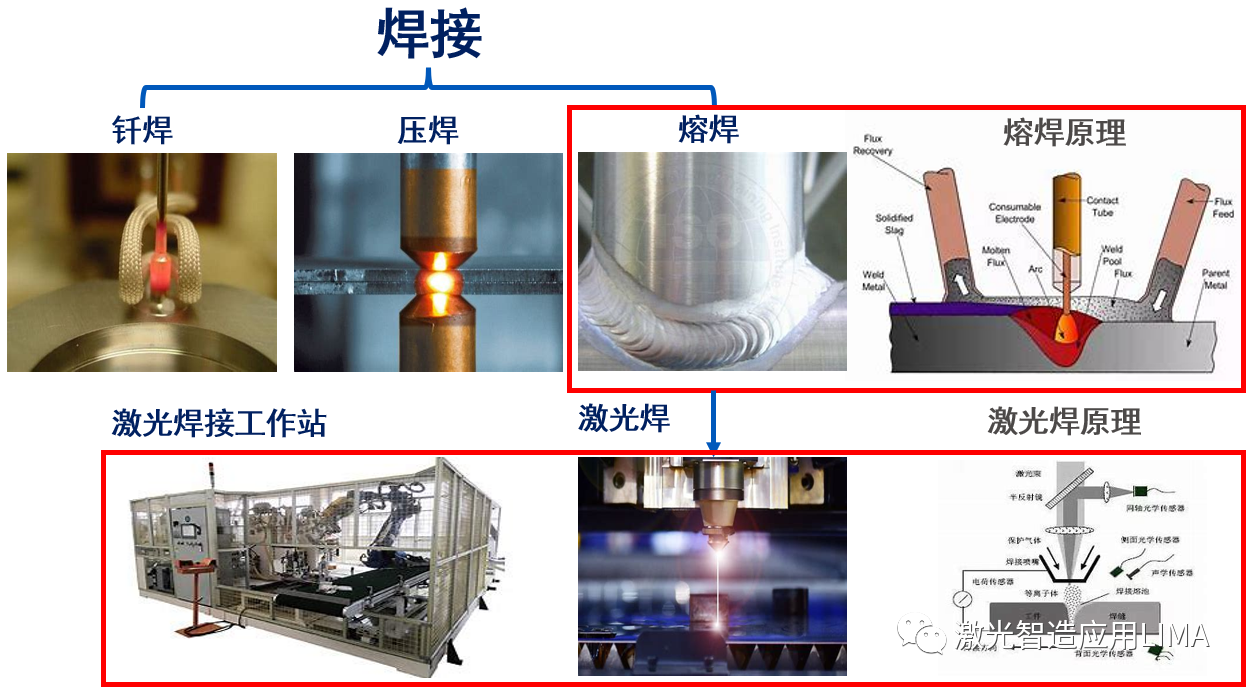

焊接是两种或两种以上同种或异种材料通过原子或分子之间的结合和扩散连接成一体的工艺过程. 促使原子和分子之间产生结合和扩散的方法是加热或加压,或同时加热又加压。金属的焊接按其工艺过程的特点分有熔焊、压焊和钎焊三大类:1、熔焊—加热欲接合之工件使之局部熔化形成熔池,熔池冷却凝固后便接合,必要时可加入熔填物辅助,它是适合各种金属和合金的焊接加工,不需压力。2、压焊—焊接过程必须对焊件施加压力,属于各种金属材料和部分金属材料的加工。3、钎焊—采用比母材熔点低的金属材料做钎料,利用液态钎料润湿母材,填充接头间隙,并与母材互相扩散实现链接焊件。适合于各种材料的焊接加工,也适合于不同金属或异类材料的焊接加工。其实焊接的方式有很多种,焊接的核心在于热源的形式,不同方式产生的热源也就形成了各种的焊接方法,如电阻热--电阻点焊、摩擦生热--搅拌摩擦焊、电子束--电子束焊、激光--激光焊等。

激光振镜焊接系统

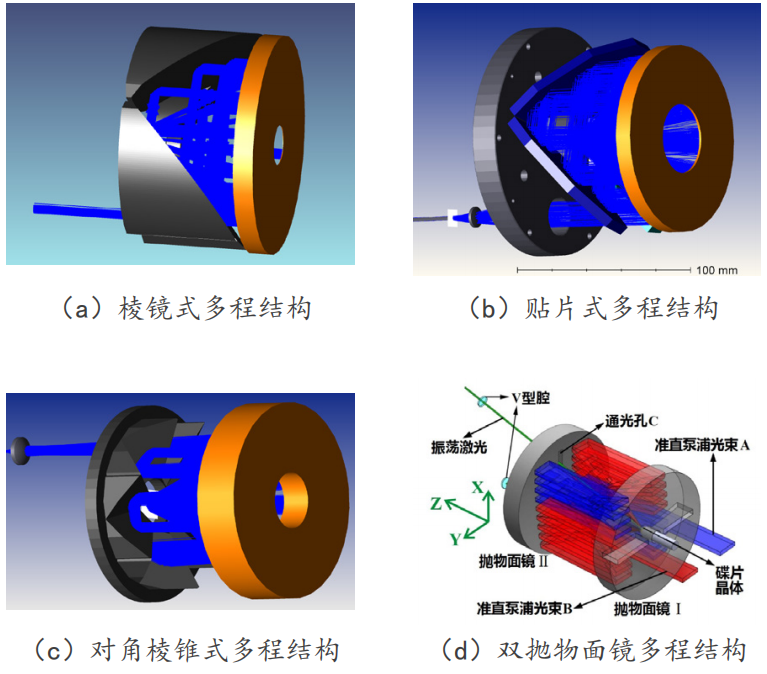

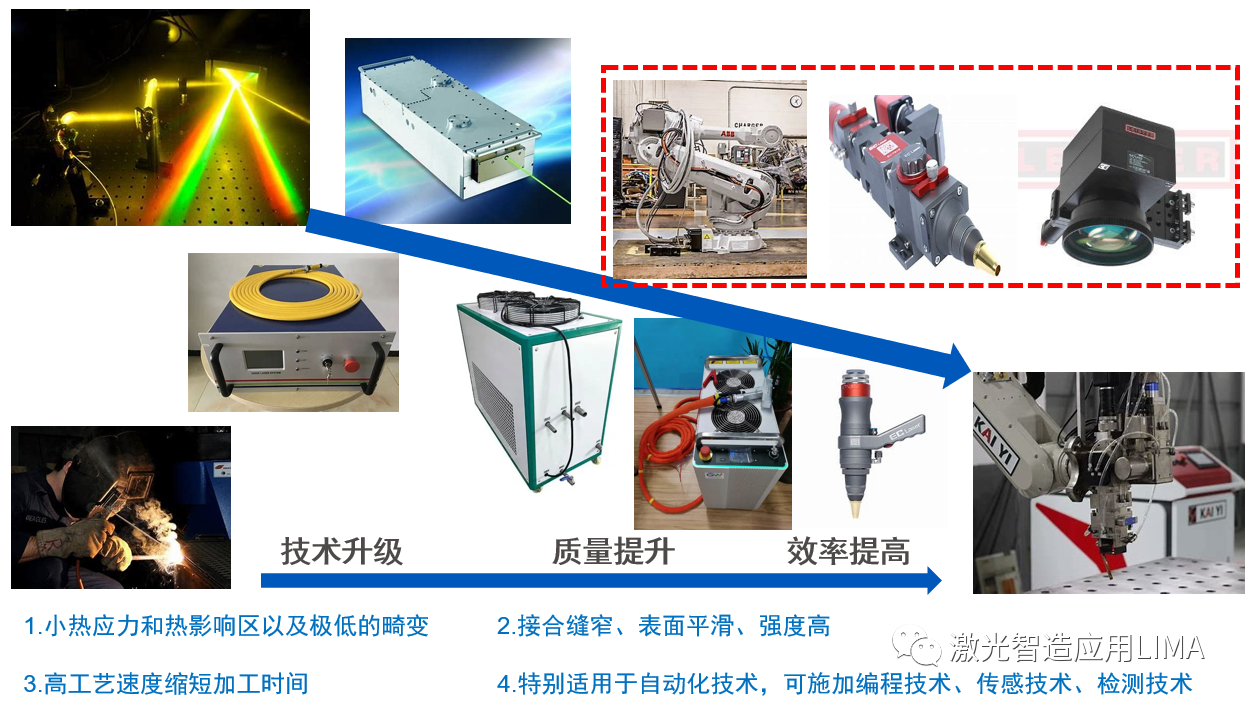

激光振镜焊接系统也叫振镜式激光焊接机,其大致含义在下图中给出。主要由冷水机、激光器、机械臂(龙门架)、振镜头组成,当然也包含一些基本的控制系统,其中最主要的部分同时也是和普通准直焊接的最大区别是振镜头。具有焊接速度快、精度高、质量稳定、操作方便、维护简单等优点,特别适用各种零部件的激光精密点焊。生产效率达到普通激光点焊机的8倍左右。利用振镜实现激光的快速扫描和偏转,提高了激光焊接的生产效率,其配合机械臂的运动可实现飞行焊接、打标等,增加了激光的可达性。与电子束焊接中的电磁线圈偏转和扫描功能类似。

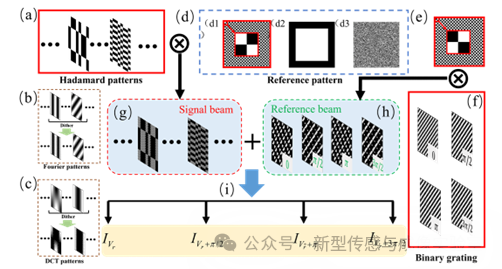

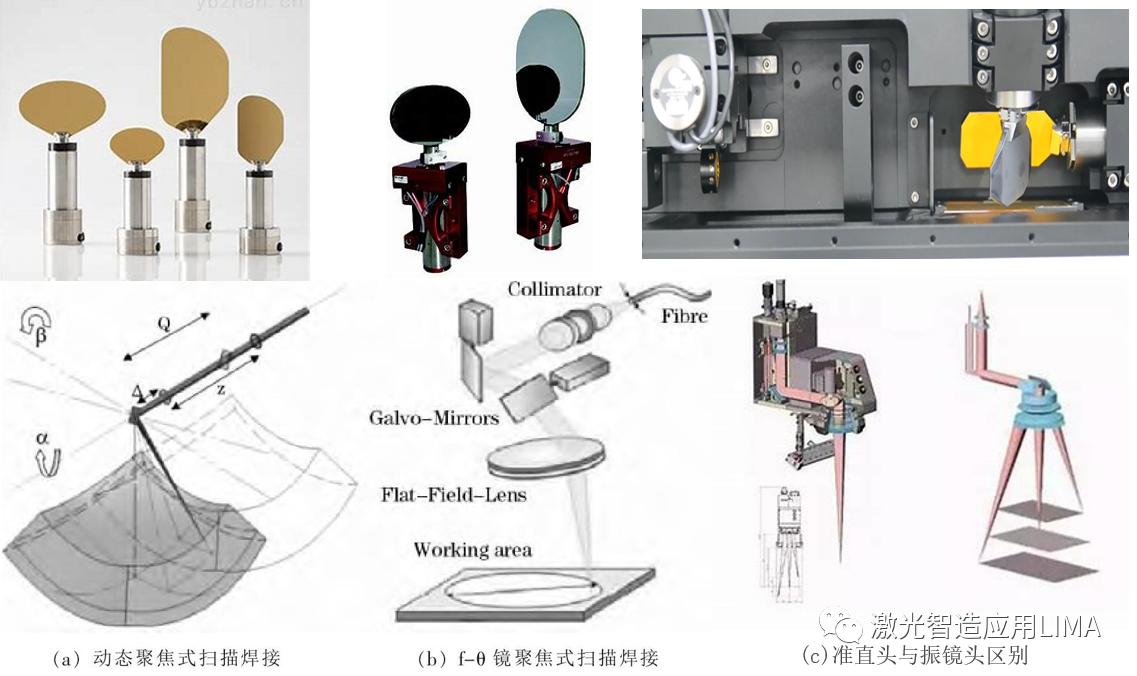

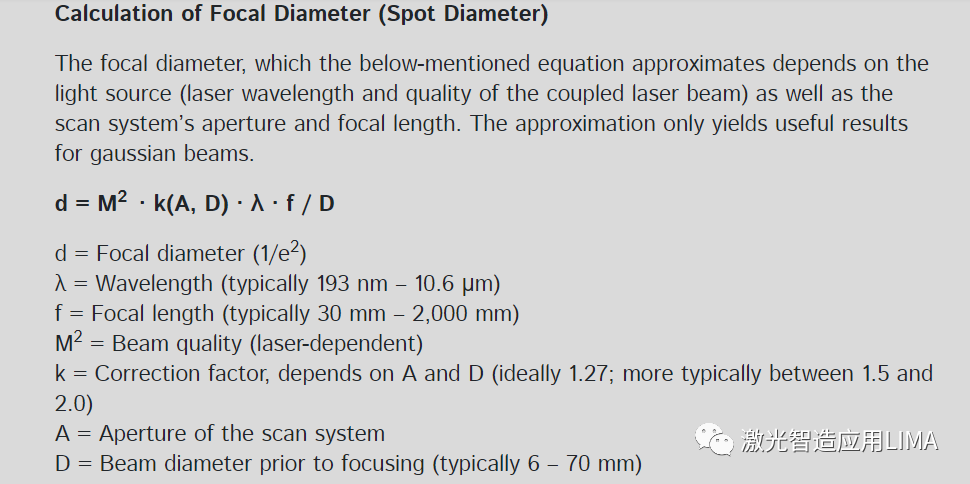

振镜激光扫描焊接头原理与激光打标十分类似, 与传统激光焊接主要区别是激光束定位的方法不一样。振镜又可以称之为电流表计,它的设计思路完全沿袭电流表的设计方法,镜片取代了表针,而探头的信号由计算机控制的-5V—5V 或-10V—+10V 的直流信号取代,以完成预定的动作。激光束以脉冲或连续模式入射到扫描振镜的两个反射镜上, 这两个反射镜可分别沿X、Y轴扫描,计算机控制反射镜的反射角度, 实现激光束的任意偏转, 使具有一定功率密度的激光光斑聚焦在加工工件表面的不同位置, 实现焊接功能。按照激光的聚焦方式, 激光扫描焊接可分为动态聚焦式 (在光束进入振镜前被聚焦) 和f-θ镜聚焦式 (光束从振镜出来后再聚焦) 两种。一般动态聚焦模块由移动负透镜和聚焦镜组成, 移动负透镜安装在Z轴伺服电机的转轴上, 通过Z轴伺服电机微调移动负透镜与聚焦镜之间的距离, 保证光束在工件的一定范围内入射点聚焦光斑相等。

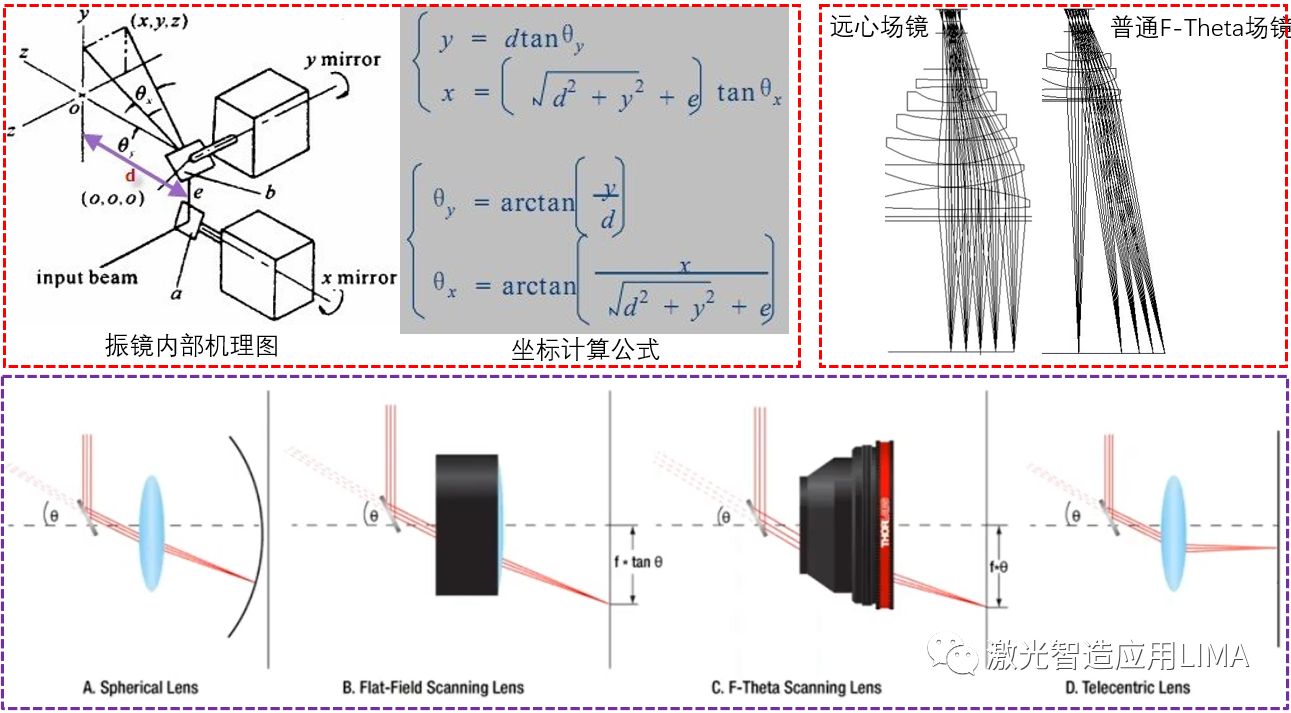

通过转动振镜a和b可以使入射光束投影到XY平面的指定位置。设 x 轴和y 轴反射镜之间的距离为e , y 振镜的轴线到视场平面坐标原点的距离为 d ,当 x , y 轴的光学偏转角分别为θx 和θy 时。二者关系存在下图所示式子的关系,计算出角度以后,就可以控制电压转动指定的角度,从而实现加工过程。同时下图给出了普通透镜、平场镜、F-θ场镜、远心场镜(从左到右)差异及加工幅面与焦距的关系。对于普通透镜,其聚焦面为球面,所以不采用。而平场镜顾名思义也只是把球面焦平面弄成平面场,但是其加工幅面的尺寸为2f*tan(θ),不呈相关性,在振镜离轴移动过程中会存在加速度,严重影响精度和质量。F-θ场镜则通过叠加光学镜片的方法很好的将这个缺点解决,其幅面加工尺寸2f*θ,呈相关性,根据前文提到可以通过控制电压从而控制角度实现图案的加工。最后远心场镜其实就是解决了入射角度对加工质量影响的问题,也就是说远心场镜始终垂直射入工件表明,其幅面等于或者小于镜头尺寸。

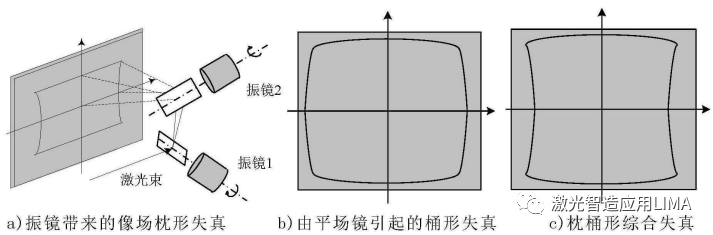

搞清楚以上的内容基本上也就大体了解了激光振镜扫描焊接,剩下的便是一些系统的耦合、电气的串联、设备的配套、工艺的调试等。值得一提的是振镜虽是低惯量、高速度的扫描器件但仍然存在明显的加减速阶段,这个阶段的移动距离可以看作是与扫描速度成正比的。一般情况下,其会在聚焦平面上产生枕形失真(下图a),而且振镜的转角越大失真越大。同时由于 f-θ平场透镜会导致桶形失真(下图b)。综合来看一个配备了平场镜的振镜头拥有一个综合的枕桶形失真(下图c)。这种失真一般情况下可以用软件来施加一个额外反向的畸变来控制。从而控制振镜相对于其原始位置多偏转或者少偏转某一角度增量从而达到矫正畸变量的目的。

针对铝合金振镜扫描焊接解决焊接气孔

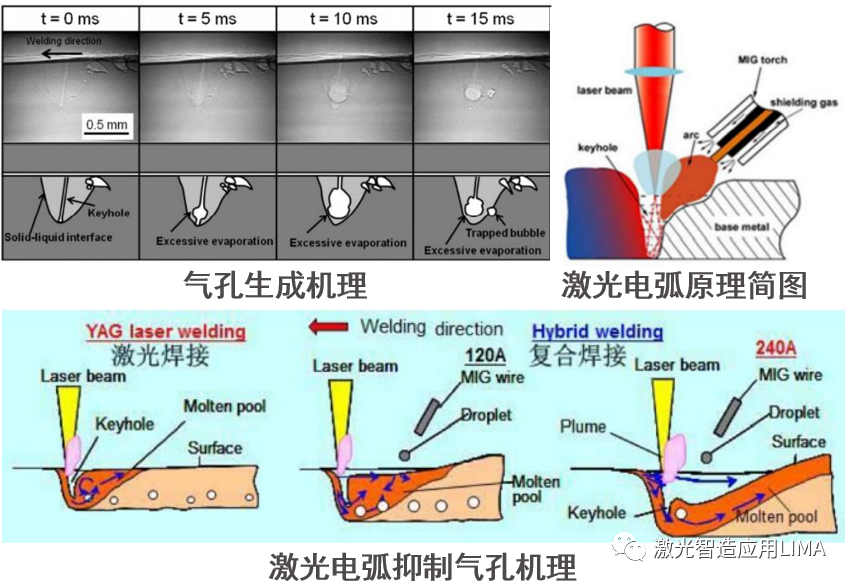

铝合金是轻量化趋势主要应用的金属,其焊接方式也逐渐由搅拌摩擦焊(效率低)等向激光焊接转换。铝合金激光焊接的最大难点在于气孔,关于气孔的形成和抑制方案在电池风云——锂离子动力电池激光焊接应用及工艺一文中已经提及。铝合金的激光焊接偏工艺型气孔更多,即对于高强铝合金,一般含有 Mg、Zn 等低沸点元素,激光焊接时容易蒸发和烧损,对小孔形成较大的反冲压力,造成焊接过程不稳定,产生大量飞溅。铝合金熔点低、粘度低和表面张力小,形成的焊缝极易产生咬边、表面下凹、气孔等成形缺陷。激光电弧符合技术增加了热输入,减少了熔池的凝固速率在抑制焊接气孔方面拥有一定潜力。但是这种工艺方法之针对于厚度小于4mm的铝合金,当厚度大于5mm的时候,气孔抑制现象依然不明显。t同时由于铝合金体系的复杂程度,其各体系合金的元素含量差距较大,容易产生微裂纹。

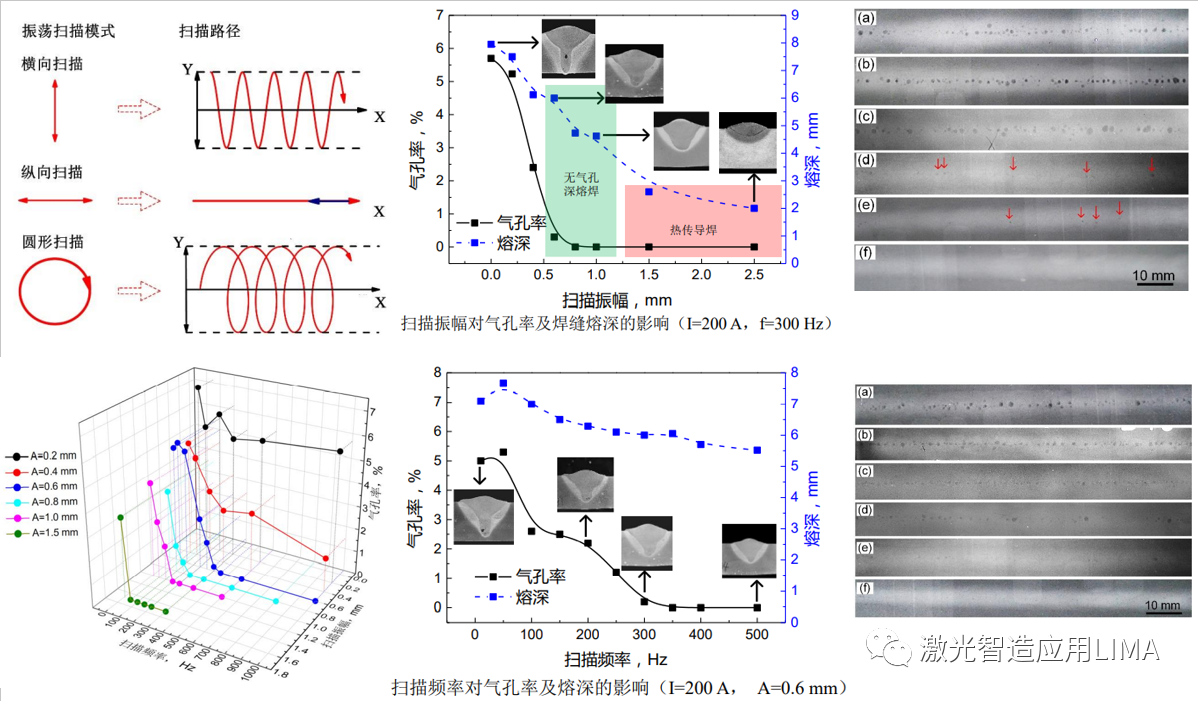

高功率激光扫描振镜的出现,为精确控制激光束的扫描振幅、频率及扫描路径提供了有力支持。在激光焊接过程中通过调控激光振幅、频率和功率可以改变熔池尺寸,调控熔池搅拌强度,通过规划扫描路径控制熔池内液态金属有序流动的方向,在激光焊接应用上显示出了良好的应用前景。较早之前就已经有学者提出利用光束摆动可以降低激光焊接碳钢时的氮气孔形成倾向,但是采用的是机械控制的摆动头其扫描范围小于1.5 mm,气孔消除效果有限。后续也有学者采用光束振荡扫描方法进行铝合金激光焊接,发现圆形扫描是消除气孔的有效模式,并且得出小孔稳定性提高是气孔消除的主要原因。但是笔者最近的部分研究发现,短轴平行于焊接方向,长轴垂直于焊接方向的椭圆轨迹,可以获取气孔率较低且拉伸性能和塑性都比较好的焊接接头。

参考文献:

[1]王磊. 高强铝合金振荡扫描激光束-电弧复合焊接工艺与机理研究[D].华中科技大学,2018. [2]杨永强,王迪,杨斌等.激光扫描焊接的研究现状与应用前景[J].机电工程技术,2010,39(09):13-17+23+113. [3]师文庆. 基于振镜扫描的激光微焊接技术研究[D].华南理工大学,2010.焊接气孔部分内容摘自华中科技大学王磊博士论文,其余部分内容素材来源于网络。所写即所见所闻所学所知,限于知识体系的完善程度如果有任何问题,欢迎各位专家、同行批评指正。本推文只用于交流学习,无任何商业用途,如有侵权,请及时联系作者删除。

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。