光纤激光器市场爆发之际,核心元器件国产化正当时

导 语

我国光纤激光器市场规模不断扩大,激光产业链日趋成熟,国产激光器市场占有率大幅度提高,究其根源得益于核心元器件国产化比例的提升。

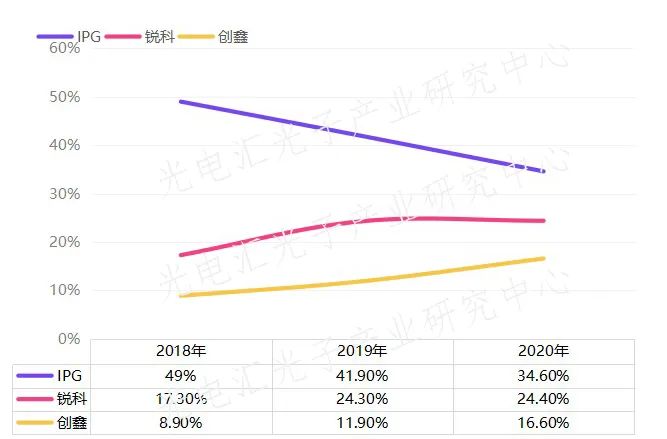

最近十多年,我国激光行业迎来了黄金发展时期。尤其是处于中游的光纤激光器,在国家政策大力扶持和相关企业的研发投入下,国产光纤激光器品牌快速崛起。根据《2021年中国激光产业发展报告》数据显示[1],我国光纤激光器市场从2014年的28.6亿元增长到2020年的94.2亿元。据中科院武汉文献情报中心、中国激光杂志社、中国光学学会、光电汇产业研究中心联合发布的《2022中国激光产业发展报告》最新调研数据显示,2021年在华光纤激光器市场规模将突破120亿元。

✦

国内外光纤激光器品牌市占率差距逐渐缩小

✦

1

国产品牌市场规模占比逐年上升

1

中低功率领域国产品牌已基本实现替代,高功率竞争加剧

✦ 光纤激光器核心元器件国产化正当时✦

✦

小 结

✦

本文注明来源为其他媒体或网站的文/图等稿件均为转载,如涉及版权等问题,请作者在20个工作日之内联系我们,我们将协调给予处理。最终解释权归旭为光电所有。