高速光探测器的集成微透镜结构设计与制备

高速光探测器以获得更高的3 dB带宽为目标,减小器件台面面积能够使结电容降低从而提高带宽,但同时也增大了系统中的光耦合损耗。针对该问题,在高速光探测器衬底背面单片集成微透镜结构是一种有效的解决方案,该结构可通过补偿对准偏差来提高器件的光耦合效率。

据麦姆斯咨询报道,近期,北京邮电大学信息光子学与光通信国家重点实验室的科研团队在《光子学报》期刊上发表了以“高速光探测器的集成微透镜结构设计与制备”为主题的文章。该文章第一作者为杨晓伟,通讯作者为段晓峰。

本文设计了一种面向数据中心应用的,与1.31 μm光探测器芯片单片集成的InP基微透镜结构;通过热熔法制作微透镜胶型,并利用电感耦合等离子体刻蚀实现微透镜胶型转移,电感耦合等离子体刻蚀过程选择SiCl₄和Ar作为刻蚀气体以保证实验的安全性;制备了一种直径90.3 μm、冠高18.5 μm、表面形貌光滑的InP基微透镜结构。单片集成微透镜的PIN光探测器在1.31 μm波长处,入射光偏离主光轴3°的情况下,光探测器的响应度仅下降4%。

微透镜的设计

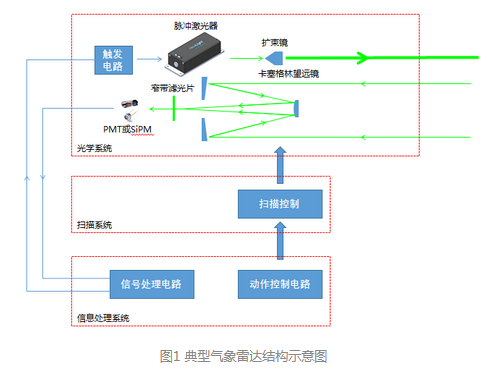

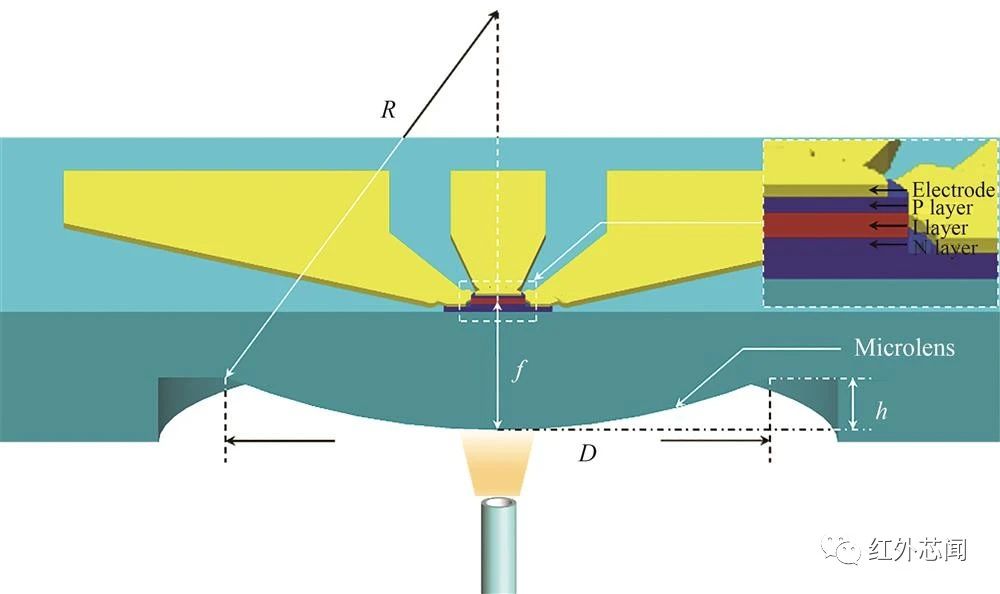

根据所设计的PIN光探测器的层厚度以及减薄后的衬底厚度,对与光探测器单片集成的InP微透镜进行设计。首先通过理论计算得出微透镜直径为100 μm 、冠高为18 μm时的曲率半径和汇聚焦距。图1为集成微透镜的背入射PIN光探测器剖面示意,图中正面为背入射PIN光测器结构,光探测器中间区域为InGaAs材料的吸收区;背面为InP材料的微透镜部分;底部为入射光光纤。其中,所设计PIN光探测器的工作波长为1.31 μm,材料为InGaAs/InP系,吸收区为直径12 μm的圆形台面。当入射光在微透镜表面偏离中轴线不同位置入射时,光束将汇聚至光探测器吸收区的同一焦点处。

图1 集成微透镜器件的剖面示意

如图所示,其中R为微透镜球冠的曲率半径,h为微透镜球冠的冠高,D为微透镜的底面直径,f为微透镜的焦距。焦距是光学系统中重要的参数之一,微透镜的焦距f决定着集成器件的性能。焦距过小时,经由微透镜耦合,入射光将会汇聚到光探测器吸收区之前的位置;焦距过大时,经由微透镜耦合,入射光将会汇聚到光探测器吸收区以外的位置。因此,过大或者过小的焦距均不能提高器件的光耦合效率和补偿对准偏差。本文设计的集成微透镜底面直径为100 μm、冠高为18 μm,该微透镜的曲率半径R为78.4 μm、焦距f为114 μm,满足单片集成光探测器的需求。

仿真分析

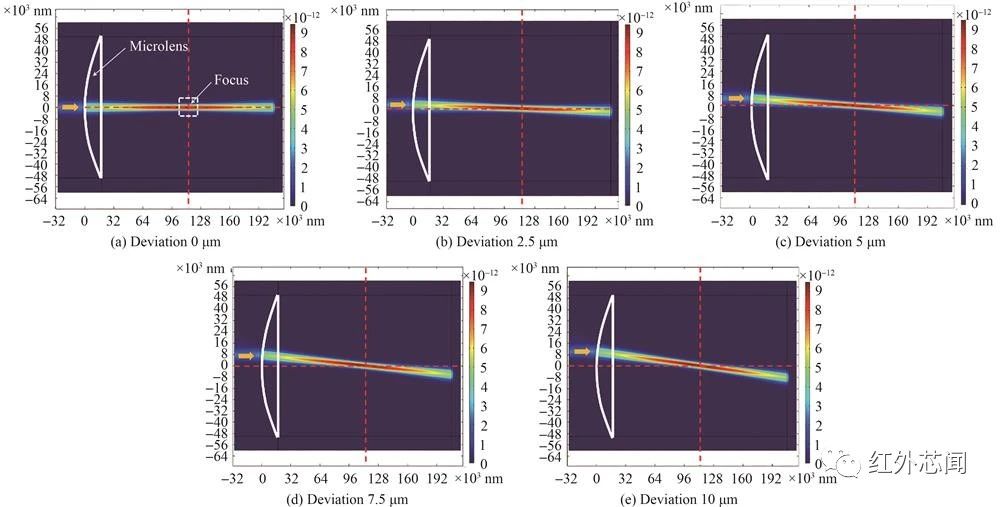

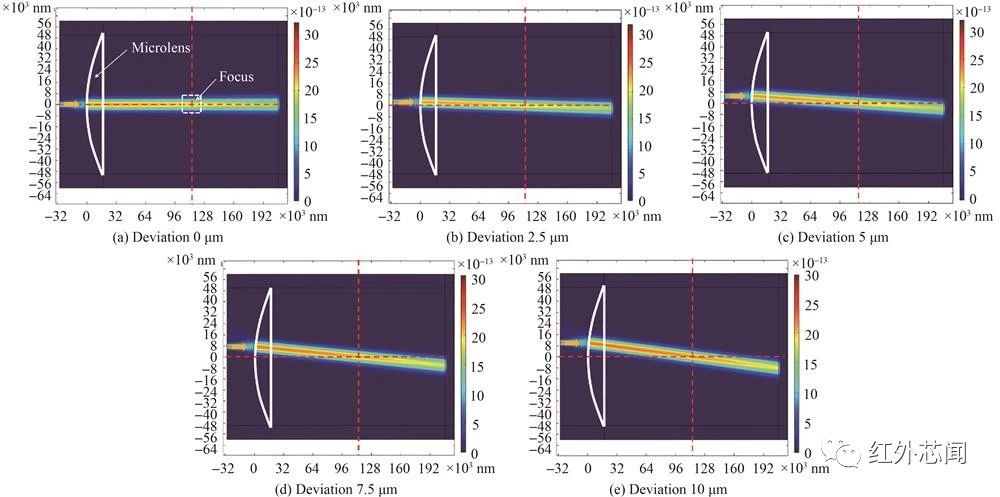

根据理论计算的结果,利用COMSOL仿真软件中的电磁波和波束包络模型,在偏离主光轴的不同位置处,仿真微透镜对准直和发散角10°的两种入射光的汇聚和偏差补偿功能。

1)准直入射光

图2(a)~(e)为束腰10 μm的准直高斯光在偏离主光轴0 μm、2.5 μm、5 μm、7.5 μm、10 μm位置处,沿水平方向入射时经过微透镜的光场图,横轴表示准直入射光穿过微透镜后传播的距离,纵轴表示入射光偏离主光轴移动的距离。图中黄色箭头为入射光方向,光束经由微透镜,汇聚至垂直虚线标出的焦点处。从图中可知,各入射光经过微透镜后均在同一位置处实现汇聚,汇聚的焦距为114 μm,与理论计算结果相符。

图2 准直入射光经过微透镜的光场图

2)发散角10°的入射光

在准直入射光相同位置处仿真束腰10 μm、发散角10°的入射光光场图,如图3(a)~(e),横轴表示发散角10°的入射光穿过微透镜后传播的距离,纵轴表示入射光偏离主光轴移动的距离。当发散光作为入射光时,经过微透镜后依然在焦距114 μm处实现良好的汇聚功能。由准直光和发散角10°的入射光两次仿真可得,所设计的微透镜在特定的焦距下能实现较好的汇聚功能且性能稳定,可以提高器件的光耦合效率并补偿对准偏差。

图3 发散入射光经过微透镜的光场图

微透镜的制备

首先通过外延生长和后工艺技术制备出台面直径为12 μm的PIN光探测器结构,然后对器件的衬底进行减薄等处理,最后在光探测器背面制备出所设计的微透镜结构。在对衬底进行处理时,为了防止光探测器芯片发生破损,需要将制备好的光探测器芯片通过光刻胶粘附在氮化铝材料的载体上,再对PIN光探测器的背面衬底进行减薄、抛光等工艺步骤的制备,在处理好的器件背面进行微透镜胶型的制作和微透镜的刻蚀工艺。

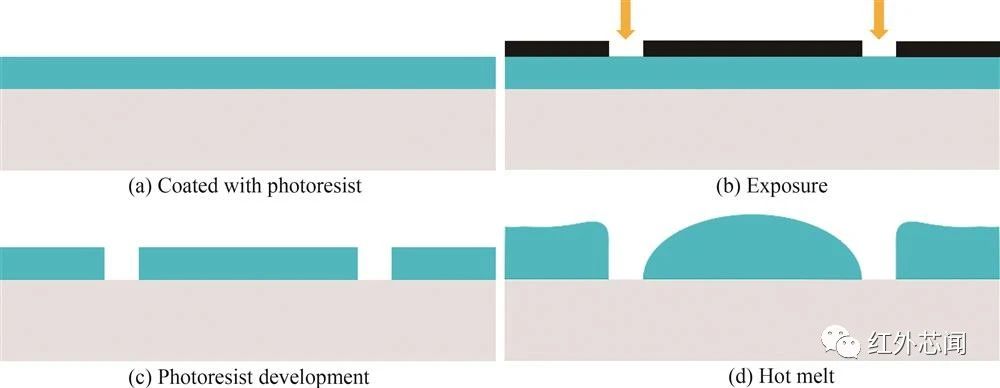

微透镜胶型的制作

制备微透镜首先要制作胶型,然后通过刻蚀将胶型形状转移到衬底上形成微透镜,本文利用光刻胶热熔法制作微透镜形状的胶型。光刻胶热熔法是制备微透镜的常用技术,可以利用标准的半导体设备和工艺制作出形貌尺寸符合要求的微透镜胶型。该方法实验可重复性高,微透镜胶型均匀性好且成本较低。

胶型的制作工艺步骤包括:匀胶、前烘、去边胶、曝光、显影和热熔等。首先对InP衬底滴涂AZ4620光刻胶,然后进行转速900 rad/s、时间20 s的低速匀胶和转速2 000 rad/s、时间50 s的高速匀胶,接着对衬底进行温度90 ℃、时间150 s的前烘。为了不影响曝光质量,曝光之前用丙酮进行去边胶处理;去边胶后进行一定时间的曝光和显影;将显影后的InP衬底进行温度140 ℃、时间150 s的高温热熔,形成微透镜形状的胶型。图4为微透镜胶型的制作步骤,其中图4(a)为匀胶工艺后的示意图,下方区域为InP衬底层,上方区域为AZ4620光刻胶层;图4(b)为曝光工艺示意图,光刻胶区域上方的物体为掩膜版,黄色箭头为紫外光可以透过掩膜版照射光刻胶的区域;图4(c)为显影工艺后的示意图,中间部分为制作的微透镜胶型,两边为非透镜胶型区域,在刻蚀后非透镜胶型区域可以对微透镜形成保护作用;图4(d)为热熔工艺后的示意图,胶型区域热熔成微透镜形状,由于非透镜区域也受到热熔作用,其边缘会形成凸起的弧形。

图4 光刻胶热熔法的制作步骤示意

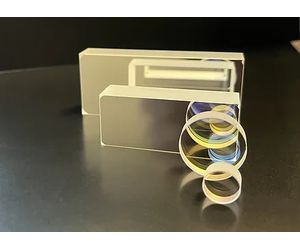

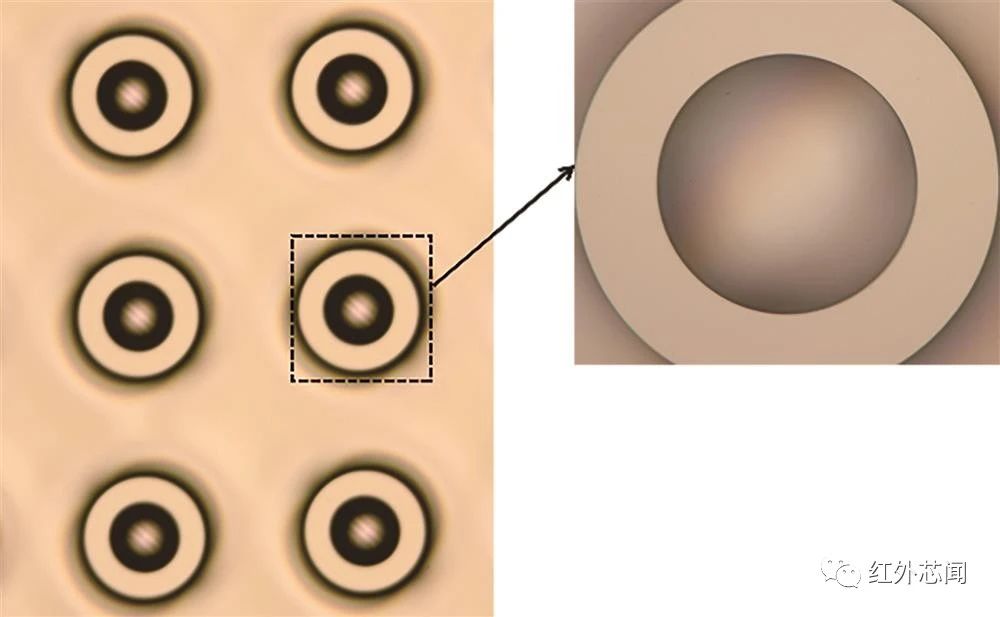

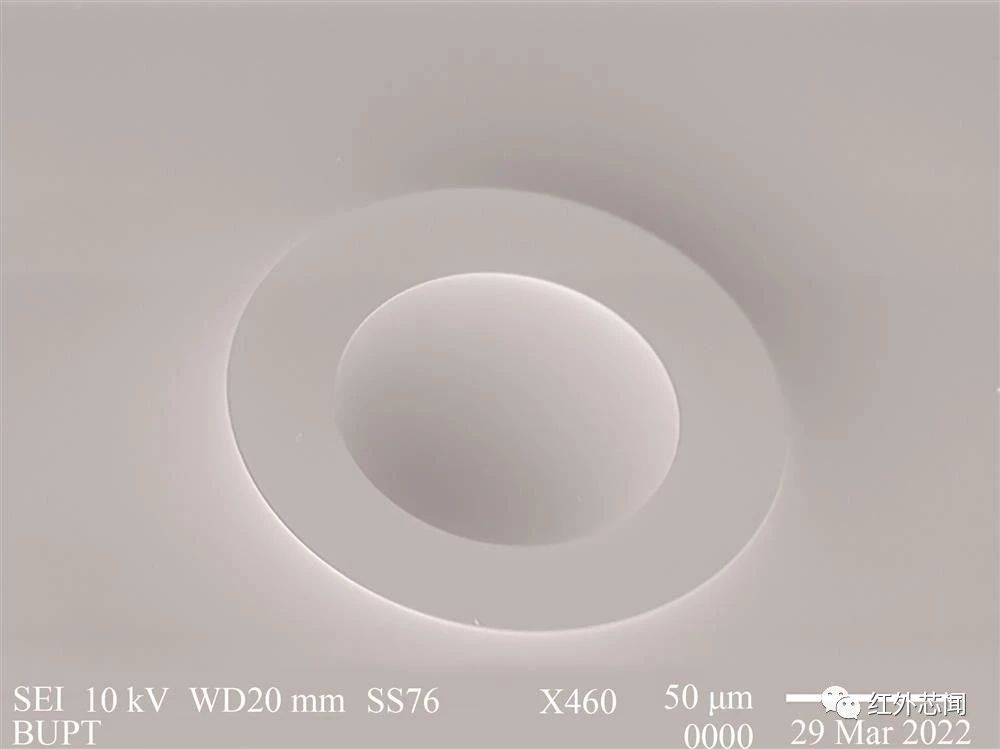

通过热熔法制作出底面直径为100 μm、冠高为13 μm的胶型,为了观察所制作胶型的表面形貌,利用电子束蒸发(PVD)设备在胶型表面镀一层Au,然后利用扫描电子显微镜(SEM)观察。图5为光学显微镜下镀Au后的胶型图,图6为SEM图。由图可知,微透镜胶型边缘无缺损较为完整,表面无凹陷较为光滑,具有较好的均匀性和一致性。

图5 胶型镀Au的光学显微镜图

图6 胶型镀Au的SEM图

微透镜的刻蚀

将制作好的微透镜胶型进行ICP刻蚀,从而把胶型的微透镜形状转移到衬底上,最终在衬底上形成InP材料的微透镜。从实验安全角度考虑,ICP刻蚀采用较为安全的SiCl₄气体和惰性气体Ar。SiCl₄气体为主要的刻蚀气体,在射频下产生的活性自由基与InP材料发生化学反应来进行刻蚀;两种气体产生的氩离子和氯离子对光刻胶进行物理轰击作用,同时也对反应过程中产生的生成物进行轰击去除,增加微透镜表面形貌的光滑程度。

在ICP刻蚀过程中,对影响刻蚀的不同条件进行研究和实验,然后通过刻蚀制备出满足设计需求的集成微透镜。实验对腔压、Ar流量、RF功率这几个影响ICP刻蚀的重要因素进行分析:

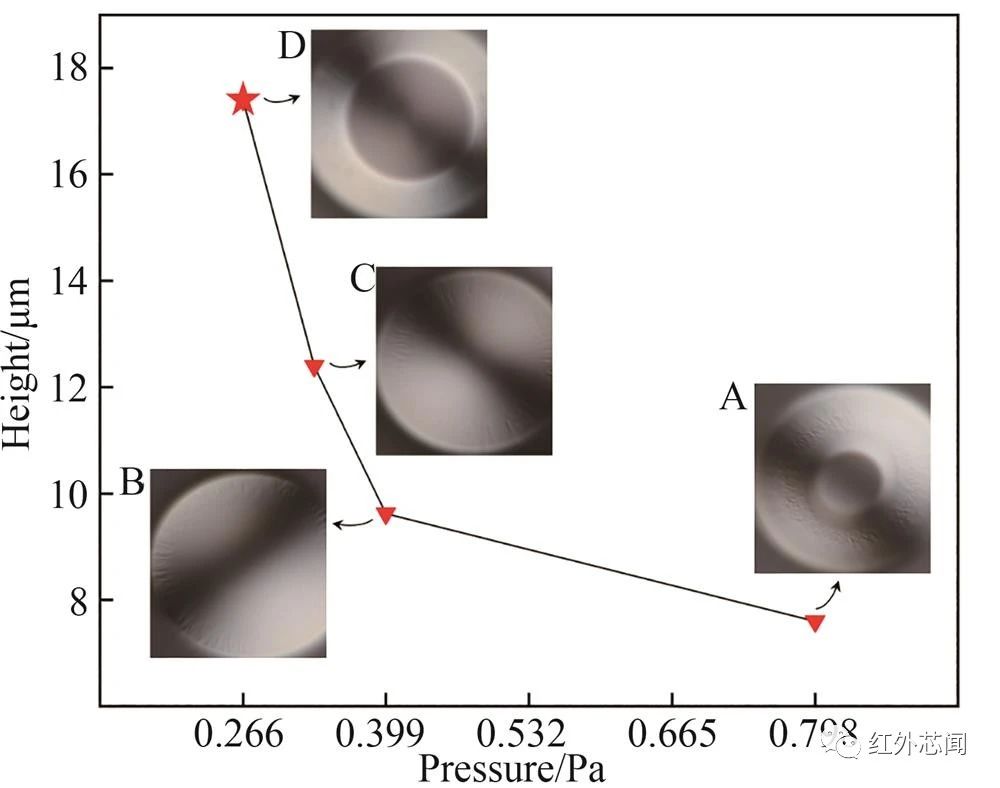

1)腔压

图7为不同腔压下的刻蚀情况,其中A~D分别为腔压0.798 Pa、0.399 Pa、0.332 5 Pa和0.266 Pa下刻蚀微透镜的光学显微镜照片。在腔压0.266 Pa时,刻蚀的微透镜表面比较光滑,冠高为17.4 μm,实验结果较好。在一定范围内,当腔压逐渐减小时,ICP刻蚀反应腔内气体电离出的离子和活性自由基减少,减缓离子对光刻胶的物理作用,降低活性自由基对InP材料的化学反应速率,导致刻蚀时间加长,而且去光刻胶的速率慢于刻蚀InP的速率,最终在减小腔压下刻蚀出的微透镜拱高是逐渐增大的。

图7 不同腔压的微透镜高度

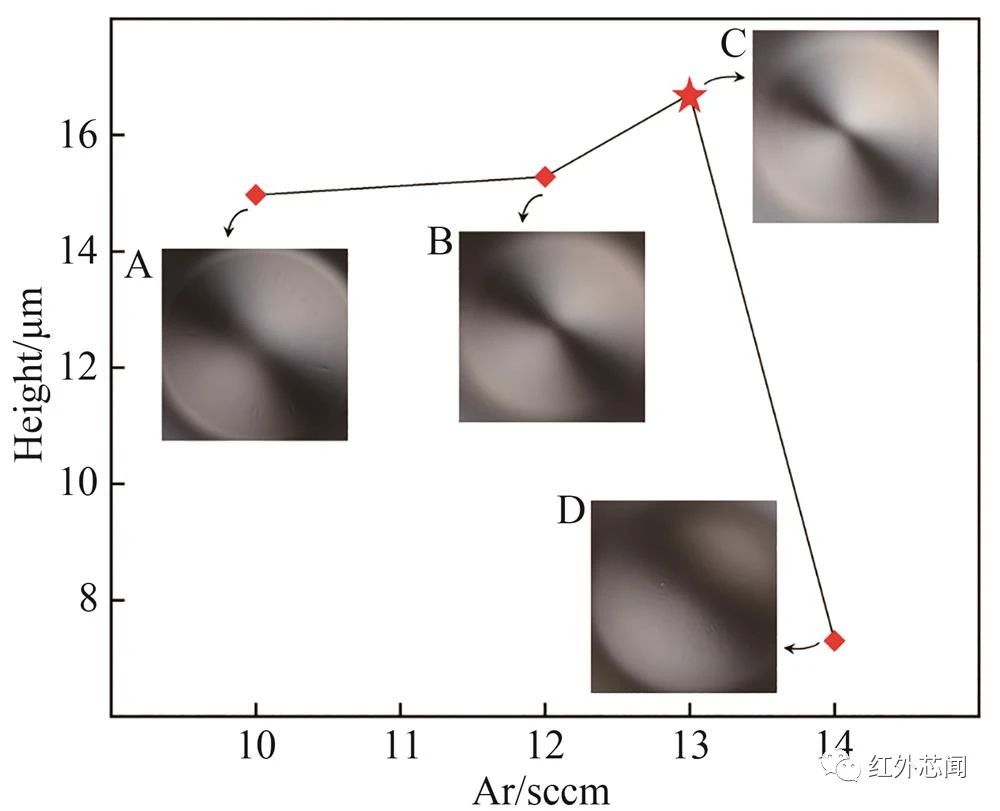

2)Ar流量

图8为改变Ar流量时,微透镜拱高的变化,其中A~D分别表示Ar流量为10 sccm、12 sccm、13 sccm和14 sccm下刻蚀的微透镜在光学显微镜下的图片。在Ar流量为13 sccm时,刻蚀的微透镜表面光滑,冠高为16.7 μm,实验结果较好。在一定范围内,Ar流量较小时,如A和B所示,刻蚀出的微透镜边缘会出现波纹形的条状坑,这是由于反应生成物淀积到微透镜表面导致的。随着Ar流量的逐渐增大,可以较快地去除掉淀积在微透镜表面的反应生成物,使微透镜表面的光滑程度有所改善。但是当Ar流量过大时,如D所示,刻蚀出的微透镜表面会出现密集的点状坑,此现象是由于物理溅射作用太强,导致微透镜表面的粗糙程度增大,而过大的Ar流量会降低微透镜的拱高。

图8 不同Ar流量的微透镜高度

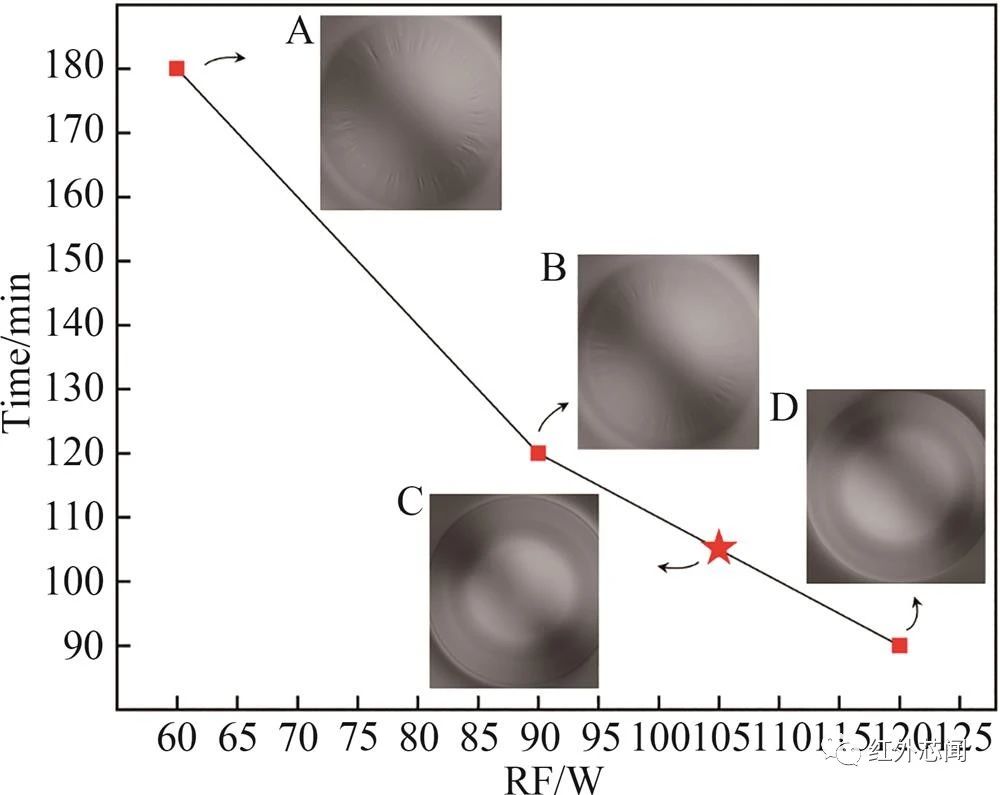

3)RF功率

图9为改变RF功率时,刻蚀微透镜的时间变化,其中A~D分别表示RF功率为60 W、90 W、105 W和120 W时刻蚀微透镜的光学显微镜照片。在RF功率为105 W、刻蚀时间为105 min时,刻蚀的微透镜表面光滑,冠高为18.5 μm,实验结果较好。在一定范围内,RF功率逐渐增大时,垂直方向的电场作用力逐渐增强,加强了刻蚀的物理溅射作用,使去除光刻胶的速度V1和InP刻蚀速度V2加快,从而增大刻蚀速率,缩短刻蚀时间,由于V2大于V1,使得微透镜的拱高更高。另一方面,物理溅射作用增强,能有效去除掉淀积在表面的反应生成物,使刻蚀表面更加光滑。

图9 不同RF功率的微透镜刻蚀时间

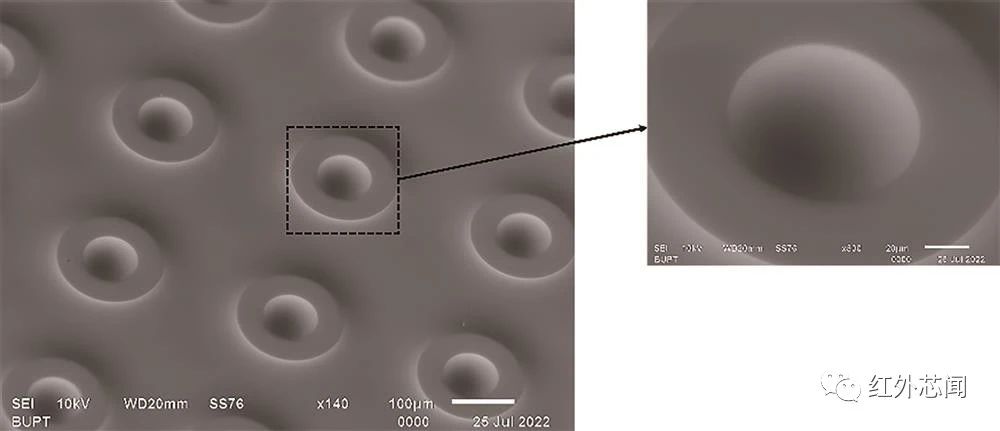

结合仿真和实验条件的优化,最终选择SiCl4流量为13 sccm、Ar流量为13 sccm、腔压为2 mTorr、ICP功率为500 W、RF功率为105 W的ICP刻蚀条件,在105 min的刻蚀时间后,制备出直径为90.3 μm、冠高为18.5 μm、表面光滑的InP微透镜。图10为所制备的InP微透镜的SEM图,所制备的微透镜边缘无缺陷较为完整,表面无生成物附着、无凹陷的坑状特征,形貌比较光滑。

图10 可集成微透镜的SEM图

测试

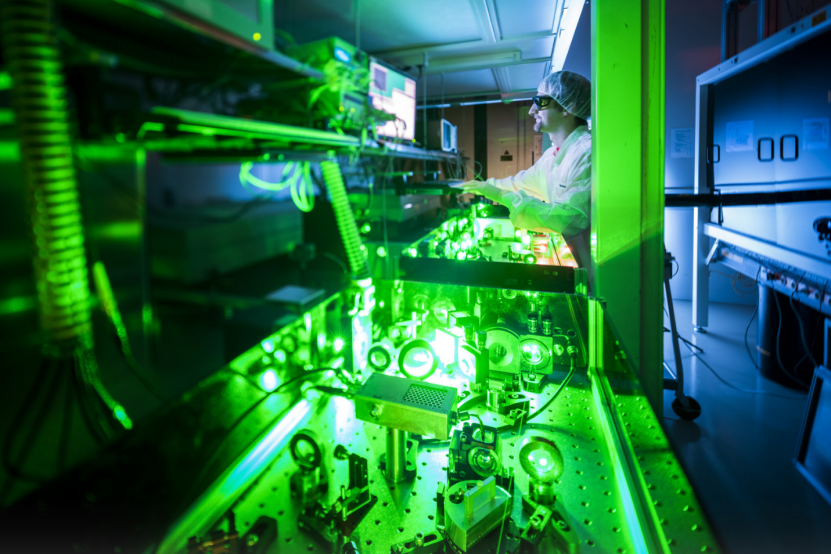

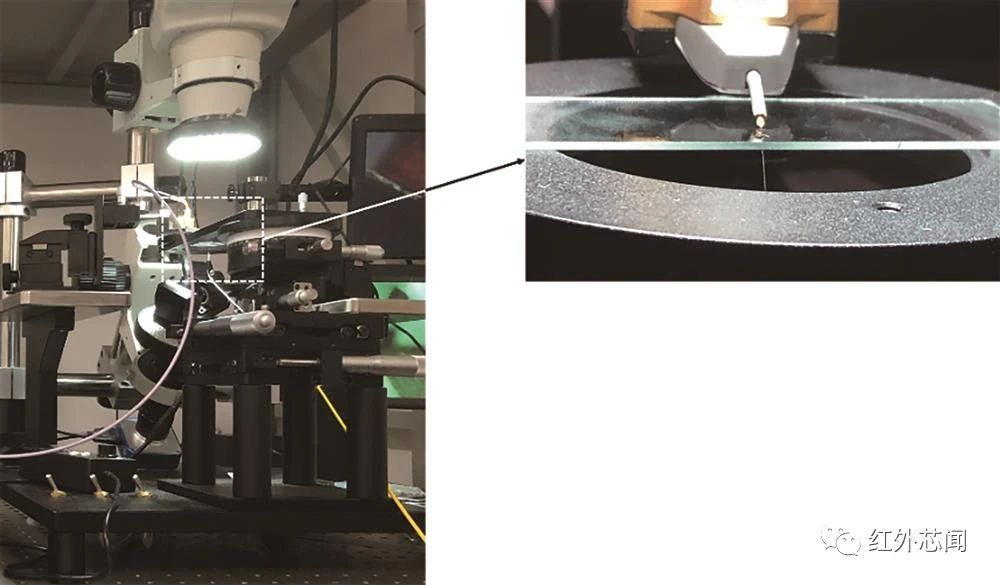

在1.31 μm波长的入射光下,利用源表、光纤、探针台等仪器对背面单片集成微透镜的PIN光探测器进行响应度测试。在测试过程中,波长为1.31 μm激光器输出的光信号通过光纤入射到光探测器中,光探测器产生的电信号经过高频线进入到源表,改变激光器的输出光功率并记录源表上对应的光电流数值,最终计算出PIN光探测器的响应度。图11为光探测器的响应度测试图片。

图11 光探测器响应度的测试图

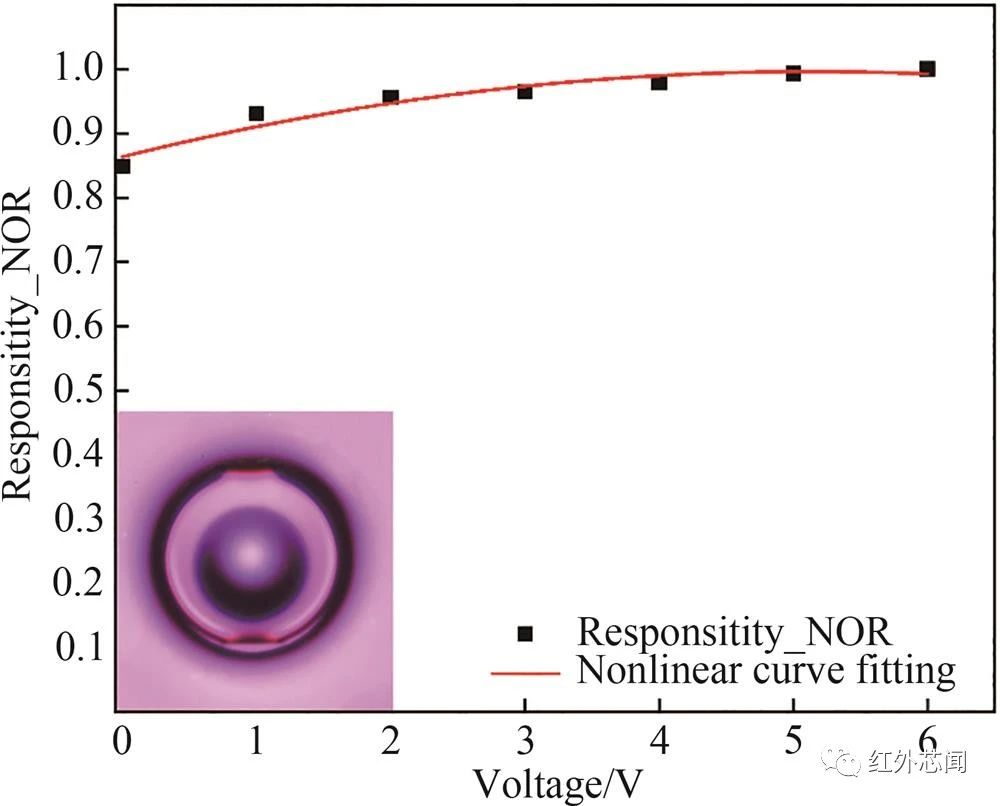

图12为测试的器件响应度随所加反向偏压变化的归一化(NOR)拟合曲线,其中插图为所制备集成器件的背面图片,横轴为所加的反向偏压,纵轴为归一化后的器件响应度,从图中可以看出,当反向偏压从0 V变化到6 V时,器件的响应度逐渐增大。

图12 不同反向偏压下的归一化响应度

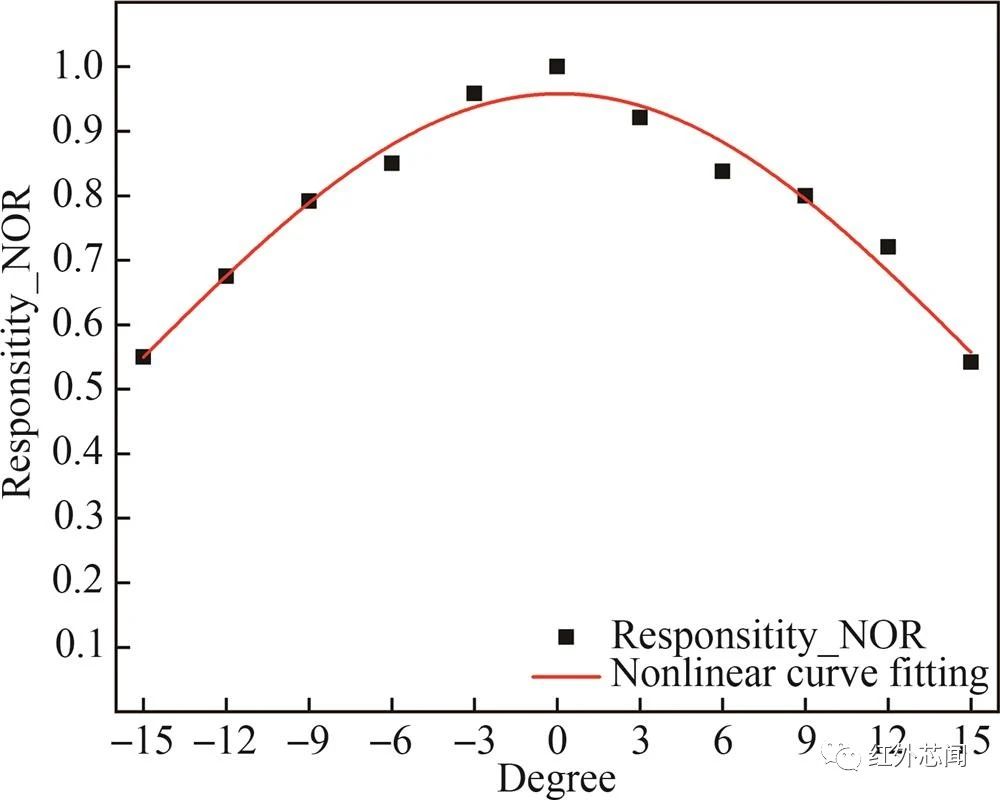

对制备的器件进行入射光不同位置处的响应度测试,其中,定义入射光在主光轴位置入射时的角度为0°,然后对入射光偏离主光轴15°范围内进行测试,得到各个不同位置处入射光的响应度。入射光偏离主光轴15°范围内入射时,测得的器件响应度的归一化拟合曲线如图13,横轴为入射光所偏移的角度,纵轴为器件归一化后的响应度。由图可知,当入射光位置偏离主光轴3°时,器件响应度比在0°入射时降低4%左右;当入射光位置偏离主光轴6°时,器件响应度比在0°入射时降低16%左右;当入射光位置偏离主光轴大于6°时,器件的响应度迅速下降。

图13 不同位置处的归一化响应度

结论

本文设计、仿真并制备了单片集成在光探测器背面的InP微透镜,能够提高器件的光耦合效率并补偿对准偏差。通过仿真得到,在准直和发散角10°的两种光入射下,直径100 μm、冠高18 μm的微透镜均在焦距114 μm处实现汇聚功能,满足集成在光探测器背面的要求。利用光刻胶热熔法,制作了表面光滑无凹陷的微透镜胶型。刻蚀气体采用较为安全的SiCl₄和Ar,通过研究腔压、刻蚀气体流量和RF功率等条件对ICP刻蚀的影响,最终选择SiCl₄流量13 sccm、Ar流量13 sccm、反应腔内压强0.266 Pa、RF功率105 W的ICP刻蚀条件,制备出直径90.3 μm、拱高18.5 μm、表面形貌光滑的InP微透镜。对集成微透镜的背入射PIN光探测器进行响应度测试,在1.31 μm波长的入射光偏离主光轴3°方向入射下,光探测器的响应度仅下降4%,所制备的InP微透镜满足设计需求。

这项研究获得创新研究群体项目(No. 62021005)和国家重点研发计划(No. 2018YFB2200803)的资助和支持。

DOI: 10.3788/gzxb20235208.0823001

免责声明:本文旨在传递更多科研资讯及分享,所有其他媒、网来源均注明出处,如涉及版权问题,请作者第一时间联系我们,我们将协调进行处理,最终解释权归旭为光电所有。